自主品牌(TG)系列全国产化智能励磁系统 取得突破性进展

发布时间:2025年10月09日 浏览量:次在全球能源结构转型和电力系统智能化升级的浪潮中,励磁系统作为发电机组的“动力心脏”,承担着维持机端电压稳定、合理分配无功负荷及提升电力系统稳定性的核心使命,其性能直接关系到电力供应的可靠性。

近日,由三峡智控科技有限公司(以下简称“三峡智控”)自主研发的TG系列全国产化智能励磁系统,顺利通过华北电力科学研究院、工信部电子五所、开普实验室检测认证,内容涵盖控制性能、系统安全及智能化技术等方面,取得了突破性进展。

软硬件自主研发设计,夯实自主可控基础

在TG系列全国产化智能励磁系统成套装备的研发设计过程中,三峡智控形成从基础软硬件到系统装备的关键技术攻关及工程设计体系。

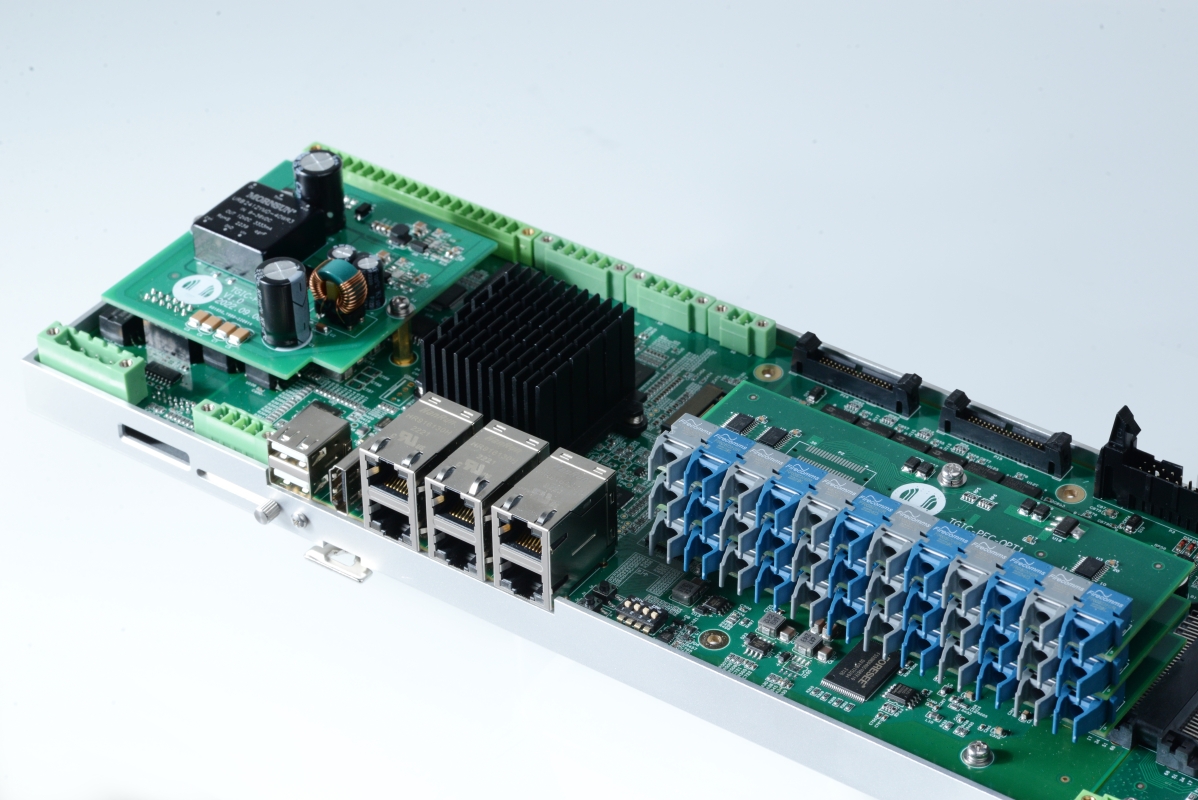

励磁系统主控模块(TG600控制器)

在软硬件设计环节,充分结合国内元器件特性,采用模块化设计理念,建立严格的元器件筛选标准,优化电路布局,提升抗扰度,同时引入多重冗余设计,确保单一故障不会影响系统整体运行;软件方面,基于国产软硬件平台开发专用控制算法,实现了励磁系统的精准调节与快速响应。

硬件电路SI/PI设计

励磁系统UI开发

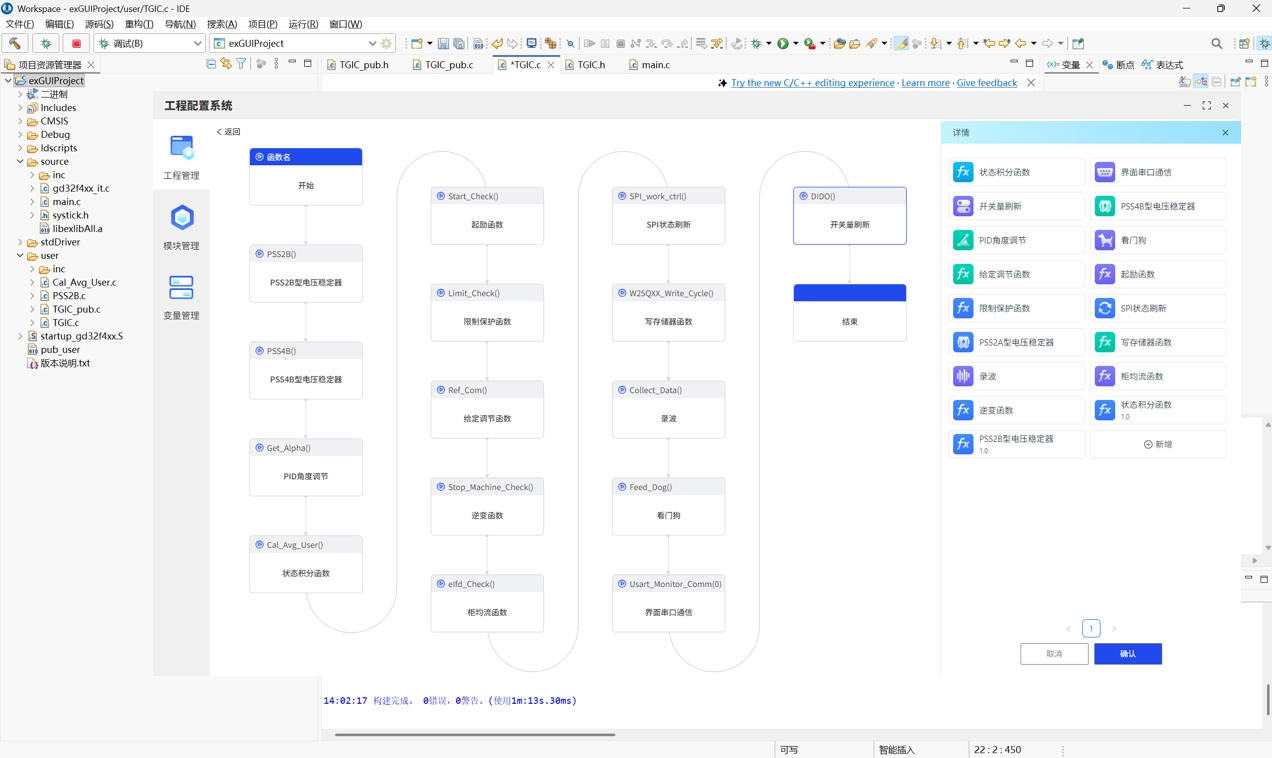

励磁系统主控软件图形化编程

精益化自主生产制造,铸就卓越品质内核

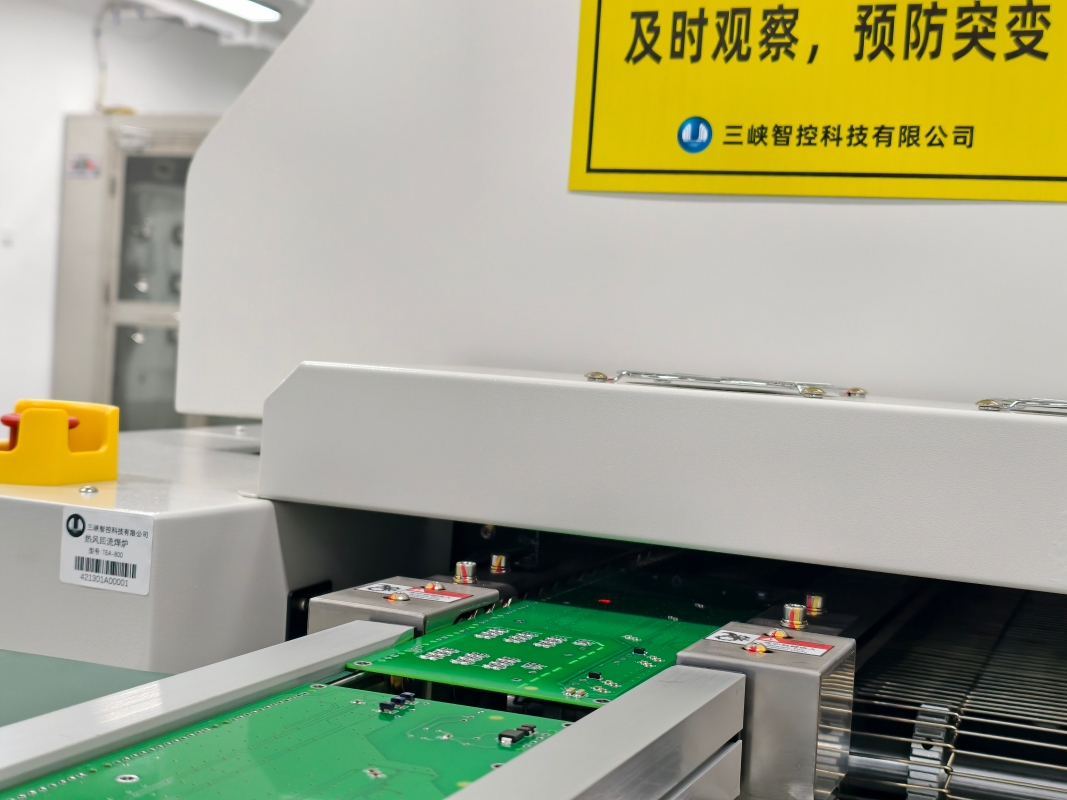

为提升TG系列全国产化智能励磁系统成套装备的生产质量与效率,三峡智控全面引入先进生产管理平台,实现从元器件入库到成品出库的全流程精益生产管控。生产车间配备全自动贴片机、高速焊接回流炉、高精度检测仪器及恒温恒湿仓储系统,核心工序自动化率达到98%以上,有效降低人为操作误差,单板焊接良率达到99.98%。

PCB全自动贴片及焊接

PCBA三防及后处理

全方位自主测试验证,筑牢安全可靠底线

三峡智控构建了全方位立体化测试体系,测试内容涵盖控制性能、系统安全、环境适应性、电磁兼容等多个方面。自主测试中,对所有元器件、单板、模块及装备进行电参数、热性能及机械应力等测试,对所有软件进行功能、性能、安全、兼容性及用户体验等测试,累计测试数据超过50万组,成套系统级功能性能测试超200项,累计测试时长不少于3000小时。在公司励磁系统仿真实验室,通过1500余次软件仿真和硬件在环测试,及80余个实际工况验证,其中系统电压调节精度控制在±0.3%以内,远优于±1%的行业标准要求。

全国产化智能励磁系统主控模块批量测试

全国产化智能励磁系统动态模拟试验

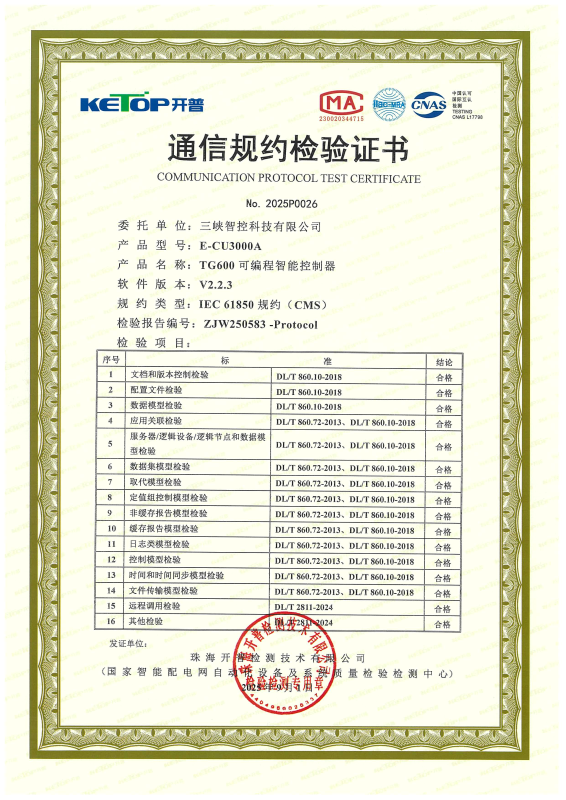

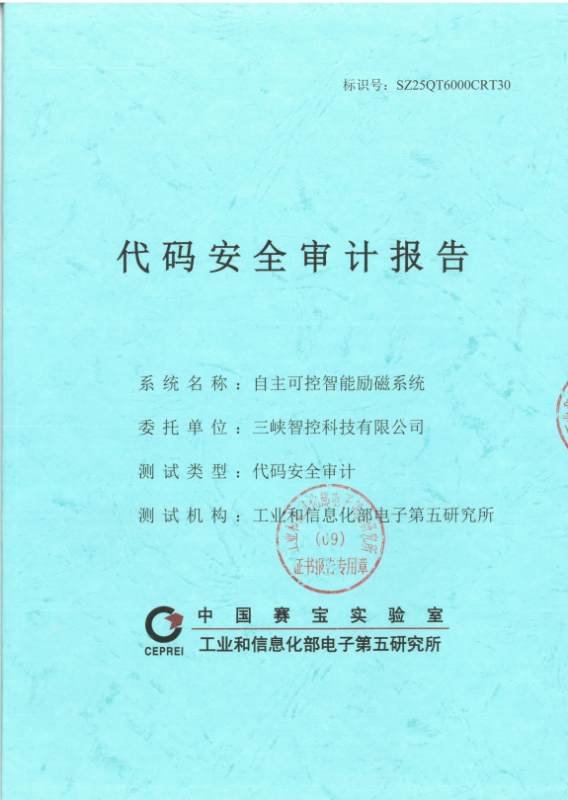

目前,TG系列全国产化智能励磁系统已通过工信部电子五所全国产化认证和代码安全审计、中国电科院型式试验认证、华北电科院涉网性能检测、开普实验室“国家智能电网自动化设备及系统质量检验检测中心”智能电站通信规约(IEC61850)检测。

部分检测证书

批量化自主可控改造,积累巨型机组“实战”经验

TG系列全国产化智能励磁系统核心技术已在三峡、溪洛渡、葛洲坝等重大水电工程中成功应用,累计投运超过8台(套),充分验证了技术的成熟度。

三峡电站31F机组全国产化智能励磁系统

葛洲坝电站7F机组全国产化智能励磁系统

溪洛渡电站13F机组全国产化智能励磁系统现场调试

2025年9月,三峡智控成功中标葛洲坝电厂13台机组励磁系统改造项目,至此,葛洲坝电厂全厂22台机组将全部采用TG系列全国产化智能励磁系统成套装备。

从蓝图到精品,从实验室到电站,三峡智控通过研发、设计、生产、测试全链条的自主创新和精益求精,打造了性能卓越、品质可靠的全国产化智能励磁系统标杆产品。未来,三峡智控将专注能源工控领域,致力于打破国外垄断,实现更多核心技术装备的自主安全可控,并积极探索实施“新赛道、新技术、新平台、新机制”,为集团公司培育发展新动能、赢得未来竞争新优势提供有力支撑。

(撰稿:何学民、王培显;审核:乐绪鑫、姚仁海、王浩然)